Увидеть звук: как инженеры UST Inc. проводят виброакустические испытания транспорта

Один из важнейших параметров, влияющих на комфорт и безопасность пассажиров, – уровень шума и вибраций в салоне. Именно эти характеристики определяют, насколько приятной будет поездка, устанет ли человек за время пути и как система поведёт себя при долгосрочной эксплуатации. Чтобы изучить и минимизировать негативные факторы, специалисты UST Inc. проводят комплексные виброакустические испытания подвижного состава и путевых структур рельсо-струнных комплексов.

Как можно увидеть звук

Как правило, виброакустические испытания подвижного состава – кропотливый процесс. Начальник группы расчёта динамики систем конструкторского бюро «Расчёты машиностроительных конструкций» Владимир Овсянко рассказывает:

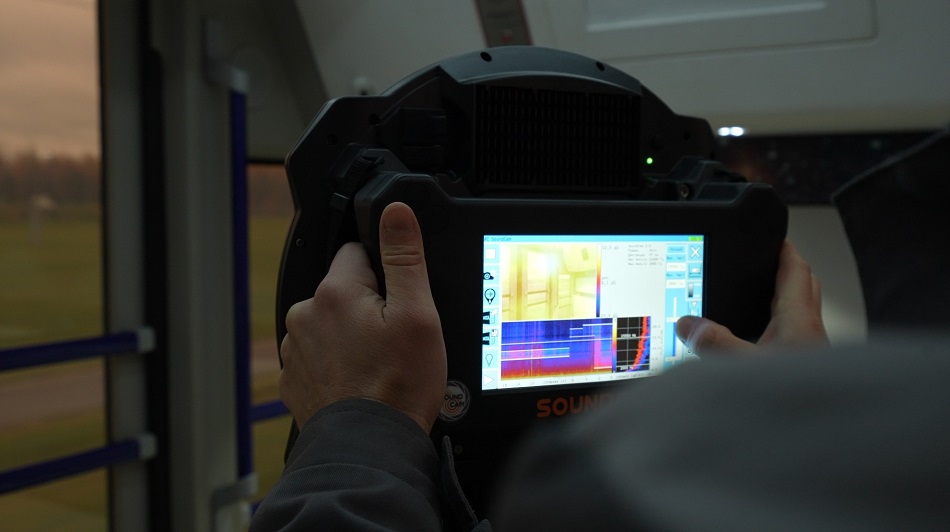

«Для таких испытаний мы используем не только стандартные микрофоны, но и уникальное оборудование – акустическую камеру, или акустическую решётку. Этот прибор буквально позволяет увидеть звук: цветовая визуализация на экране устройства в режиме реального времени отображает наиболее громкие и самые тихие участки акустического пространства».

Акустическая решётка состоит из оптической камеры и 64 MEMS-микрофонов, которые синхронно обрабатывают и записывают звук в режиме реального времени. Полученная карта акустического поля отображает распределение уровня звукового давления в объёме салона юнимобиля.

Если обычные микрофоны, применяемые при сертификационных испытаниях, фиксируют лишь общий уровень шума, то акустическая решётка позволяет точно определить расположение источника звука и пути его распространения в салоне.

Путь к тишине

Испытания проводятся последовательно: квадрат за квадратом инженеры проверяют всё внутреннее пространство салона юнимобиля, выявляют участки с повышенным уровнем звукового давления. При этом определяется и визуализируется не только его уровень, но и спектр частот звуковых колебаний. Эти данные передаются в конструкторские и научно-исследовательские подразделения, где специалисты анализируют причины и предлагают пути снижения вибраций и шумов.

Иногда решения оказываются нестандартными – например, изменение формы корпуса, перераспределение массы и жёсткости отдельных элементов или выбор нового типа шумоизолирующих материалов.

«Наша цель – не просто выполнить сертификационные требования, – подчёркивает Владимир Овсянко. – Мы стремимся превзойти их, чтобы пассажир чувствовал себя максимально комфортно в том числе при движении на высокой скорости».

Испытания внутри и снаружи

Все собранные данные сохраняются и проходят дополнительную цифровую обработку: фильтрацию, спектральный анализ и сравнение с эталонными характеристиками. Однако инженеры не ограничиваются только внутренними измерениями.

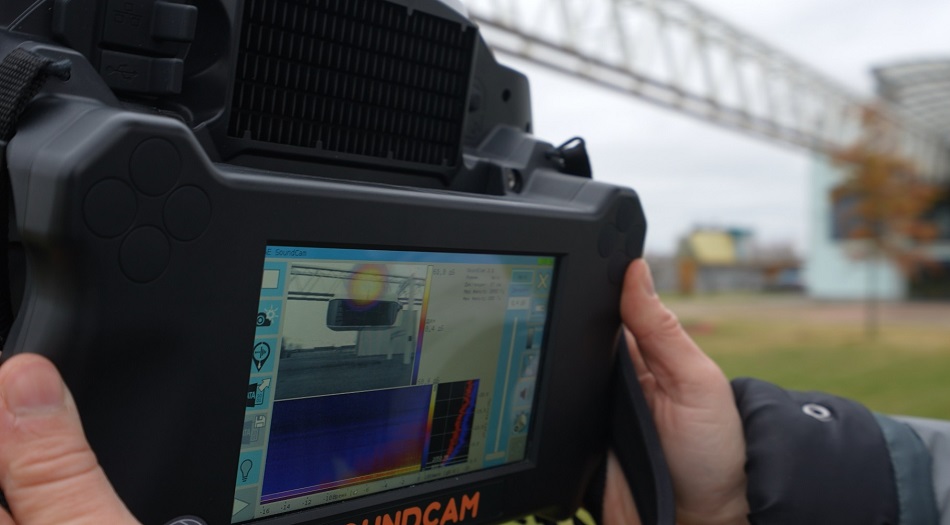

Поскольку решения uST – это не просто транспортные средства, а полноценные транспортно-инфраструктурные комплексы, то источником шума и вибраций служит не только отдельно взятый юнимобиль, но и сама надземная рельсо-струнная путевая структура.

После замеров в салоне специалисты проводят аналогичные испытания снаружи – на путевой структуре, промежуточных и анкерных опорах. Это показывает, как взаимодействие подвижного состава и трассы влияет на акустический фон и какие меры нужно принять, чтобы минимизировать шум во всей системе.

Технология комфорта

Виброакустические испытания комплексов uST – это пример того, как инженерная точность соединяется с заботой о пассажирах. Благодаря современным методам измерения и визуализации звука UST Inc. получает возможность не просто гасить шум, а проектировать тишину, закладывая комфорт в саму структуру транспорта. Так решения компании становятся не только эффективными и экологичными, но и по-настоящему тихими.

Читайте также

Новости

21 декабря 2023 г.

Нюансы освещения реализации коммерческих проектов – в четвёртом выпуске о работе UST Inc. в 2023 году

Почему не о всех шагах и контрактах сообщается широкой публике?

Мнение

28 января 2022 г.

Испытания транспорта Unitsky String Technologies Inc. не остались без внимания СМИ

Транспорт, разрабатываемый Unitsky String Technologies Inc., привлекает внимание представителей масс-медиа всё чаще. Вот и недавние испытания рельсо-струнных электромобилей UST Inc. попали в фокус портала Maagulf.

Новости

8 сентября 2022 г.

UST Inc. приняла участие в международной конференции в Якутии

Unitsky String Technologies Inc. представила решения uST во время научно-практической конференции, посвящённой развитию транспортной инфраструктуры Якутска. Мероприятие прошло на территории Северо-Восточного федерального университета.